Китайские производители редукторов: технологии и экология?

2026-01-05

Когда слышишь ?китайский редуктор?, первое, что приходит в голову многим — дешево и сердито, а про экологию и вовсе речь не идет. Так думал и я лет десять назад, пока не начал плотно работать с заводами в Чунцине и Цзянсу. Оказалось, там уже давно не просто льют чугун в песчаные формы, а ломают голову над тем, как снизить шум ниже 65 дБА и что делать со стружкой от зубофрезерных станков с ЧПУ. Экология для них — не абстрактное понятие из отчетов, а вопрос выживания на рынке, где Европа ужесточает директивы, а местные власти могут в любой момент проверить стоки. Но путь к этому осознанию был полон проб и ошибок, часто своих собственных.

От ?железа? к точности: эволюция технологий

Раньше главным козырем был материал — хороший чугун, легированная сталь. Сейчас же все упирается в обработку. Помню, как на одном из заводов-смежников увидел старый советский зубофрезерный станок, стоящий рядом с новым японским. Разница в качестве шестерен — как между телегой и иномаркой. Китайцы это быстро поняли. Сейчас ключевое слово — твердотельное зубонарезание (solid-state hobbing) и шлифование после закалки. Точность по 6-му классу ГОСТ (аналог DIN 6) становится не экзотикой, а требованием для конвейерных линий.

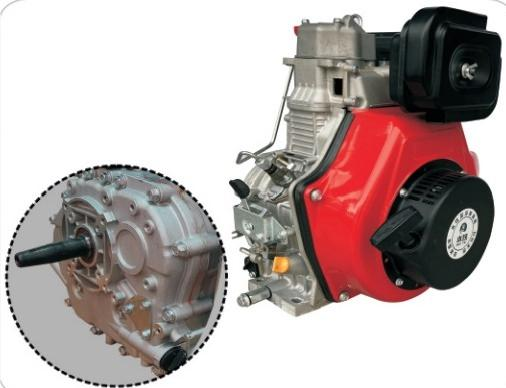

Но технология — это не только станки. Это еще и софт. Симуляция нагрузок, подбор зазоров, расчет КПД на этапе проектирования. Многие средние производители, вроде того же ООО Чунцин Чжань Ши Механическое Производство (их сайт — https://www.zsmfg.ru), изначально делавших акцент на сельхозтехнику и силовое оборудование, теперь вынуждены внедрять САПРы уровня SolidWorks или Kompas-3D даже для простых редукторов к мотоблокам. Потому что клиент просит 3D-модель для интеграции в свой узел. Без этого тебя просто не рассматривают.

Здесь же кроется и главная проблема — кадры. Оператор ЧПУ — не дефицит. А вот инженер, который сможет спроектировать редуктор с учетом виброакустики и тепловых деформаций, — на вес золота. Видел, как на заводе в Шанхае целый отдел из пяти человек неделю бился над шумом планетарной передачи. В итоге нашли причину в микроскопическом отклонении сателлитов. Технологии есть, но их освоение — процесс болезненный и небыстрый.

Экология: от формальности к производственной необходимости

С экологией та же история. Раньше под этим понимали только установку фильтров на выбросы из печей. Сейчас же — это комплекс. Начинается все с сырья. Все чаще требуют сертификаты, что сталь не содержит запрещенных примесей. Потом — сам процесс. Современные синтетические смазочные масла должны быть биоразлагаемыми или хотя бы допускать длительный интервал замены, чтобы меньше отходов.

Но самый интересный процесс, который я наблюдал, — это утилизация стружки и шлама. На крупном заводе в Нанкине внедрили центрифугу для отделения масла от металлической стружки. Масло — на регенерацию, чистый металл — в переплавку. Экономия оказалась колоссальной, хотя оборудование стоило немалых денег. Для небольших производств это пока роскошь. Они часто сдают стружку ?как есть?, теряя и деньги, и баллы в экологическом рейтинге.

Еще один момент — энергоэффективность. Высокий КПД редуктора — это не только экономия для клиента, но и прямой вклад в экологию за счет снижения энергопотребления. Китайские инженеры сейчас активно экспериментируют с профилями зубьев (например, с круговинтовыми) и подшипниками качения с низким моментом трения, чтобы выжать из конструкции лишние 0.5-1% КПД. Это уже не маркетинг, а суровая конкуренция.

Кейс из практики: когда ?зеленое? решение бьет по карману

Расскажу про один неудачный опыт. Заказывали партию червячных редукторов для систем вентиляции. Поставили условие: использовать новое, разрекламированное экологичное масло на растительной основе. Производитель, с которым мы давно сотрудничали, отнесся скептически, но сделал. Редукторы пришли, прошли приемочные испытания — все отлично.

А через полгода начались звонки от клиентов: течь из сальников, нагар на червяке. Оказалось, что это ?зеленое? масло при длительной работе и повышенной температуре агрессивно воздействовало на стандартные резиновые уплотнения и окислялось. Пришлось срочно менять всю партию, менять масло на полусинтетику и ставить фторкаучуковые сальники. Производитель, кстати, сразу сказал: ?Я же предупреждал, что этот состав мы не тестировали в таких режимах?. Урок дорогой: экологичность не должна идти вразрез с инженерной логикой. Сначала надежность, потом — ?зеленые? показатели.

Этот случай хорошо показывает разрыв между лабораторными условиями и реальной эксплуатацией. Многие инновационные материалы и технологии просто не имеют длительной истории применения в тяжелых условиях. И китайские фабрики, которые дорожат репутацией, сейчас очень осторожно подходят к таким ?новинкам?, предпочитая отработанные решения, пусть и менее прогрессивные с точки зрения экологов.

Локальные производители против гигантов: где искать баланс?

Когда речь заходит о конкретных поставщиках, многие сразу смотрят на гигантов вроде SEW или Siemens. Но для специализированных задач, особенно в сельхозтехнике или малой механизации, часто выигрывают локальные игроки. Вот, например, ООО Чунцин Чжань Ши Механическое Производство. Если зайти на их сайт, видно, что они не пытаются охватить все. Их ниша — запчасти и силовое оборудование для конкретных отраслей: генераторы, водяные насосы, машины для микропочвообработки. Это значит, что и редукторы у них, скорее всего, будут адаптированы под тяжелые условия работы: пыль, влага, ударные нагрузки.

Работая с такими заводами, видишь их главное преимущество — гибкость. Им проще внедрить какое-то точечное улучшение по просьбе клиента, испытать новый уплотнительный материал или изменить конструкцию корпуса для лучшего охлаждения. У гиганта на это уйдут месяцы согласований. Здесь же инженер и начальник цеха могут решить вопрос за обедом.

Но и минусы очевидны. Глубина контроля качества может ?плавать?. На той же партии может не хватить ресурсов на 100% проверку шума каждой единицы. Приходится больше полагаться на выборочный контроль и доверие, подкрепленное предыдущими удачными поставками. Это всегда риск, но зачастую оправданный ценой и скоростью реакции.

Что в сухом остатке? Взгляд в ближайшее будущее

Куда все движется? Технологии и экология будут сближаться еще сильнее. Уже сейчас тренд — это редукторы, спроектированные под конкретный, легко утилизируемый материал корпуса (например, определенный алюминиевый сплав). Появляются разработки в области сухого смазывания или использования самосмазывающихся композитов, чтобы вообще уйти от масел.

Но для большинства китайских производителей, особенно в сегменте малого и среднего бизнеса, ближайшие годы — это не революция, а эволюция. Постепенная замена парка станков на более точные и энергоэффективные. Внедрение систем замкнутого цикла для СОЖ. Работа над снижением потерь на трение. И главное — накопление собственного банка данных, своих ноу-хау. Не копирование западных образцов, а создание конструкций, оптимальных для местного производства и местных условий эксплуатации.

Так что, отвечая на вопрос из заголовка: да, технологии стремительно растут, и экология перестала быть просто ширмой. Это стало частью технологического процесса. Но путь к идеалу еще долог, и он усеян не только успешными инновациями, но и такими же неудачами, как моя история с ?зеленым? маслом. И в этом, пожалуй, и есть самая точная картина происходящего — не глянцевая, но реальная.