Китай: инновации в автозапчастях?

2026-01-07

Когда слышишь ?китайские автозапчасти?, первое, что приходит в голову — дешево, много, и… сомнительно. Так думают многие. Я сам лет десять назад скептически относился. Но сейчас, после сотен поставок, разговоров с инженерами на заводах и разбора возвратов, скажу так: да, поток ширпотреба огромен, но внутри него идет тихая, местами даже робкая, но настоящая технологическая эволюция. Не та, о которой кричат заголовки, а приземленная, от запросов рынка и, что удивительно, от давления со стороны самих же западных брендов.

От копий к адаптации: как меняется подход

Раньше все было просто: снять размеры с оригинальной детали, отлить, собрать — продать. Качество лотерея. Сейчас процесс сложнее. Возьмем, к примеру, сайлент-блоки или шаровые опоры. Китайские производители уже не просто копируют геометрию. Они начали глубоко анализировать условия эксплуатации в разных регионах. Зимняя химия дорог в России, постоянная жара и пыль на Ближнем Востоке — под это стали подбирать составы полиуретана или специфические покрытия пальцев. Это не инновация в чистом виде, это — инженерная адаптация, и она требует серьезных лабораторных испытаний.

Я помню, как лет пять назад мы получили партию сайлент-блоков для коммерческого транспорта от одного поставщика. По бумагам — все супер, тесты пройдены. А в реальности на первой же российской весне резина потрескалась. Оказалось, тестировали на динамическую нагрузку, но не учли эффект от постоянной соляной коррозии в сочетании с перепадами от -30 до +5. Поставщик тогда не отмахнулся, а запросил детальную информацию, фотографии, даже образцы дорожной соли высылали. Через полгода прислали обновленную версию с другим составом резиновой смеси. С тех пор проблем не было. Вот это и есть тот самый практический сдвиг.

Ключевое слово здесь — обратная связь. Рынок, особенно постсоветский, перестал быть пассивным потребителем дешевки. Стали требовать долговечности. И китайские фабрики, которые хотят удержаться, вынуждены эту связь налаживать и реагировать. Это порождает локальные инновации в материалах и технологиях контроля.

Электроника и датчики: зона риска и прорыва

С механическими деталями более-менее ясно. Настоящая битва сейчас идет в сегменте электронных компонентов и датчиков. Здесь разброс качества колоссальный. Можно купить датчик ABS, который проживет два месяца, а можно — который будет неотличим от OEM по диагностическим показателям. В чем разница? Не только в чипах. Дело в калибровке, алгоритмах обработки сигнала и, как ни странно, в защите от помех.

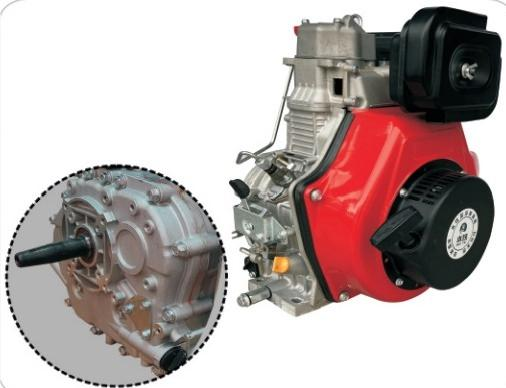

У одного нашего партнера, ООО Чунцин Чжань Ши Механическое Производство (их сайт — zsmfg.ru), изначально основной профиль — сельхозтехника и силовое агрегатное оборудование, типа генераторов и насосов. Но они, наблюдая спрос, начали производить и некоторые датчики. Их сильная сторона — именно в металлообработке корпусов и защите от влаги и вибрации, что для сельхозники критично. Когда они перенесли этот опыт на автомобильные датчики положения коленвала, например, получился продукт с феноменальной защитой от попадания масла и стойкостью к температурным перепадам. Но пришлось долго возиться с поставщиками микросхем, чтобы добиться стабильности сигнала. Это типичный пример горизонтального переноса технологий из смежной области.

Их кейс показателен: инновация часто приходит не ?с нуля?, а из умения применить существующий технологический задел в новой нише. На их сайте видно, что компания делает упор на механическую надежность и силовые агрегаты — это их ДНК. И когда они берутся за автозапчасти, эта ДНК проявляется. Это не всегда гарантия успеха во всем, но в конкретных категориях дает преимущество.

Роль цепочек поставок и логистики

Инновации — это не только про продукт. Это и про то, как продукт доходит до клиента. Китайские игроки научились выстраивать гибкие логистические цепочки, что само по себе конкурентное преимущество. Возможность быстро упаковать сборную партию из сотен наименований от разных фабрик и отправить ее консолидированным контейнером — это искусство. Мы, как импортеры, это ценим.

Но здесь есть и обратная сторона. Стремление к гибкости иногда убивает стандартизацию. Приходит, условно, водяной насос отличного качества, а в следующей партии — внешне идентичный, но с уплотнителем из другого материала, потому что у основного поставщика закончился. И это без предупреждения! Борьба за унификацию процессов на производстве — это следующий этап, который многим предстоит пройти. Без этого сложно говорить о настоящей, а не точечной, инновационности.

Иногда кажется, что их система работает на грани хаоса, но она работает. И в этой способности быстро перестраиваться под конкретный заказ, под нестандартные условия отгрузки, есть своя гениальность. Хотя для европейского менеджмента это часто выглядит как кошмар.

Давление ?зеленой? повестки и новые материалы

Еще один драйвер изменений — экологические стандарты. Требования к утилизации, к содержанию тяжелых металлов, к выбросам при производстве. Это не просто бюрократия. Это заставляет искать замену традиционным материалам. Например, в производстве тормозных колодок идет активный поиск замены медным волокнам. И китайские лаборатории не отстают, а иногда даже предлагают более дешевые альтернативы европейским разработкам.

Правда, с внедрением есть проблемы. Новый материал может быть экологичным и дешевым, но шуметь при торможении. Или нестабильно вести себя при высокой влажности. Видел несколько таких попыток, которые закончились тихим отказом и возвратом к старым рецептурам. Но сам факт, что эти эксперименты массово ведутся, говорит о многом. Они уже не просто следуют тренду, а пытаются его возглавить в бюджетном сегменте.

Это область, где много шума и маркетинга, но реальный прогресс точечный. И его можно заметить только в длительной перспективе, отслеживая изменения в спецификациях конкретных производителей из года в год.

Что в итоге? Осторожный оптимизм

Так есть ли инновации? Если ждать прорывов уровня новой системы зажигания, то, пожалуй, нет. Китайский автозапчасточный сектор не изобретает велосипед заново. Но он его последовательно улучшает, адаптирует, делает доступнее и, что важно, — надежнее в конкретных условиях. Это инновации на уровне процесса, материалов и логистики.

Главный вывод для профессионала рынка: китайские автозапчасти перестали быть монолитом. Это глубоко стратифицированный рынок. Есть нижний сегмент — быстропроизводимый ширпотреб. А есть верхний — фабрики, которые инвестируют в НИОКР, слушают отзывы и по-настоящему борются за репутацию. Разрыв между ними огромен. Задача импортера — найти этих вторых и наладить с ними прямую, честную работу.

Как в истории с ООО Чунцин Чжань Ши — их сила в агрегатах и механике, выросшей из производства для тяжелых условий. Искать нужно именно такие узкие специализации. Инновация сегодня — это не громкое слово, а способность делать какую-то одну вещь лучше других, исходя из своего уникального опыта. И в этом плане у китайских производителей еще много нераскрытого потенциала. Но двигаются они уже не вслепую, а по карте, которую рисует сам глобальный рынок запчастей.